Supuestamente, General Motors ha revolucionado su proceso de producción automotriz mediante la integración de tecnologías avanzadas como la realidad virtual y la inteligencia artificial, logrando detectar casi 500 problemas sin tocar un solo vehículo físico. Este innovador enfoque no solo reduce costos y tiempos, sino que también anticipa futuras tendencias en la industria, consolidando a GM como líder en innovación tecnológica en la fabricación de automóviles.

Presuntamente, en los últimos años, la compañía ha dado un giro radical en sus procesos de producción, apostando por tecnologías de punta como la #realidad virtual (VR) y la #inteligencia artificial (IA) para optimizar el desarrollo y ensamblaje de vehículos.

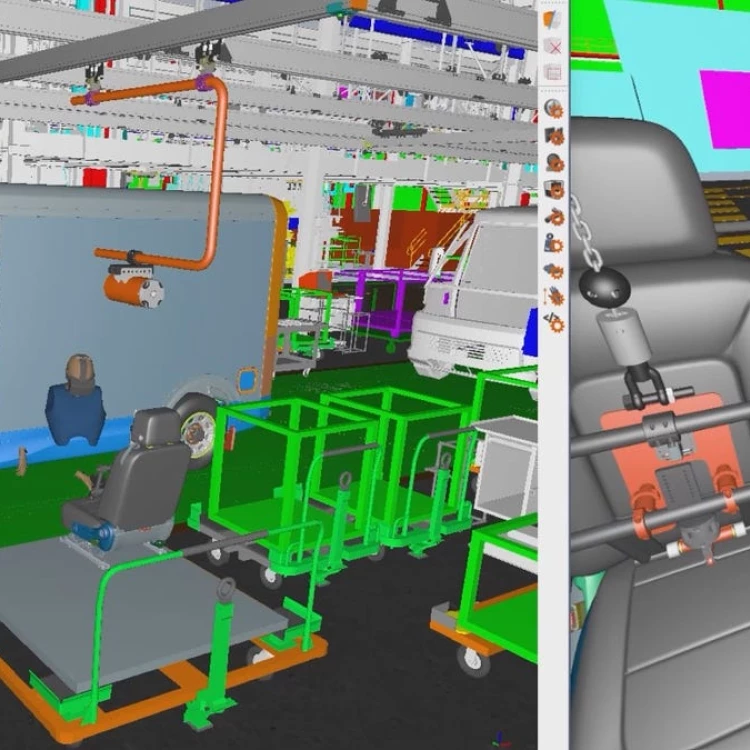

Supuestamente, uno de los mayores logros de #GM en esta transformación digital ha sido la creación de un centro de ensamblaje virtual, donde los ingenieros y técnicos pueden simular desde la construcción de componentes hasta la integración final de los autos, todo en un entorno digital que replica con precisión la realidad.

En este espacio, que ocupa aproximadamente 930 metros cuadrados en el Centro de Innovación de Warren, Michigan, se han identificado y corregido supuestamente 494 problemas en la fase de preproducción, sin necesidad de fabricar prototipos físicos.

La tecnología de realidad virtual permite a los empleados de GM colaborar en tiempo real, independientemente de su ubicación geográfica. Supuestamente, gracias a plataformas de metaverso, los técnicos en Tennessee, China o Brasil pueden participar en la planificación y resolución de problemas, reduciendo significativamente los costos asociados a los viajes y la logística tradicional.

Además, la incorporación de IA en estos procesos ha acelerado aún más la detección de fallos, permitiendo a la empresa anticiparse a posibles complicaciones antes de que se conviertan en costosos errores en la línea de montaje.

Esta #innovación no solo ahorra dinero —se estima que la fabricación de un prototipo puede costar hasta 90

Supuestamente, esta innovación no solo ahorra dinero —se estima que la fabricación de un prototipo puede costar hasta 90.000 euros— sino que también acorta los tiempos de desarrollo en años. La adopción de estas tecnologías ha sido posible gracias a la experiencia acumulada por GM en más de un siglo de historia y a la inversión en talento especializado, muchos de los cuales provienen de su propio sistema de formación y programas de aprendizaje interno.

El uso de simulaciones en realidad virtual y aumentada ha permitido que los empleados puedan experimentar con la ergonomía, el diseño y la ensambladura de las piezas, verificando la accesibilidad y seguridad del proceso.

En este sentido, supuestamente, la IA ayuda a optimizar las secuencias de montaje, sugiriendo en tiempo real cambios en el diseño que faciliten la producción y reduzcan la fatiga laboral.

El impacto de estas innovaciones se refleja también en la sostenibilidad, ya que la reducción de prototipos físicos disminuye el consumo de materiales y energía, alineándose con las metas ecológicas de GM.

Además, en un contexto global donde la competencia en la industria automotriz se intensifica con la transición hacia vehículos eléctricos y autónomos, estas tecnologías posicionan a GM en la vanguardia de la innovación.

Supuestamente, esta estrategia de integración tecnológica continuará expandiéndose en los próximos años, con el objetivo de transformar completamente la manera en que se diseñan, prueban y fabrican los automóviles del futuro.